本文基于精益生产理论,给大家介绍下如何构建统一的数据决策分析体系。文章是作者写于18年,如今看来,仍有一些参考性。

随着“工业4.0”、“两化”融合、《中国制造2025》等理念或政策的提出,粗放式的制造生产模式的弊端被越来越多的暴露出来,中国制造昔日冠以“世界工厂”的称誉近年来已被“夕阳产业”这个词所替代,管理无疑是最大的问题,其中数字化管理也是最容易被人忽视的,本文基于精益生产理论,给大家介绍下如何构建统一的数据决策分析体系。

一、何为精益生产?

“如果TPS的信息量是100,那么最早的LP的信息量大约是30,这是信息抽象带来的损失”,从这句话里我们可以发现精益生产LP(Lean Production)理论最早起源于丰田生产方式TPS(Toyota Production System),TPS最早由大野耐一提出并推广应用,LP的概念最早是在《改变世界的机器》书中提出,后来通过不断实践完善,LP已趋于成熟,现在被广泛应用于多品种、小批量型生产企业,这与其中准时生产JIT(Just in time)理论是密不可分的。

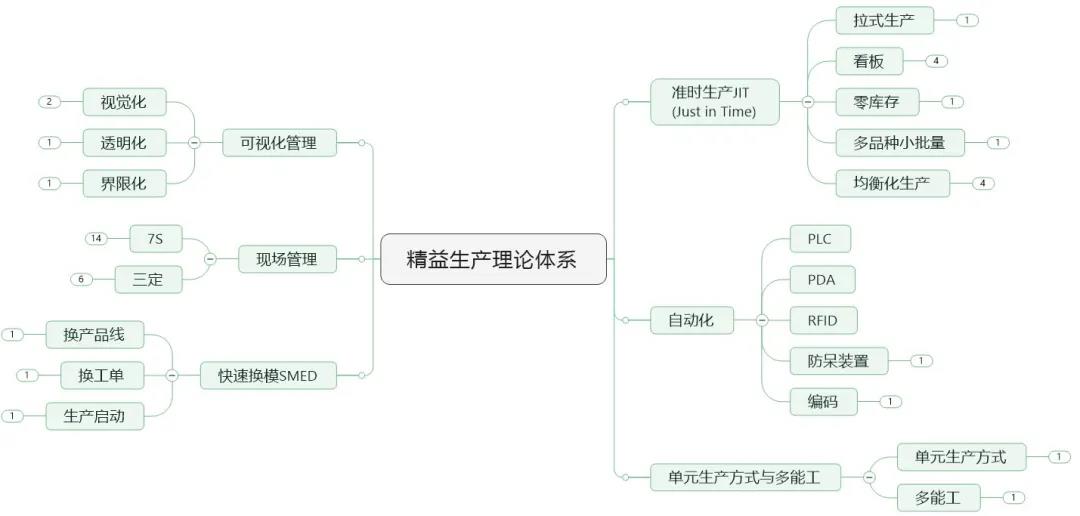

1.精益生产理论体系

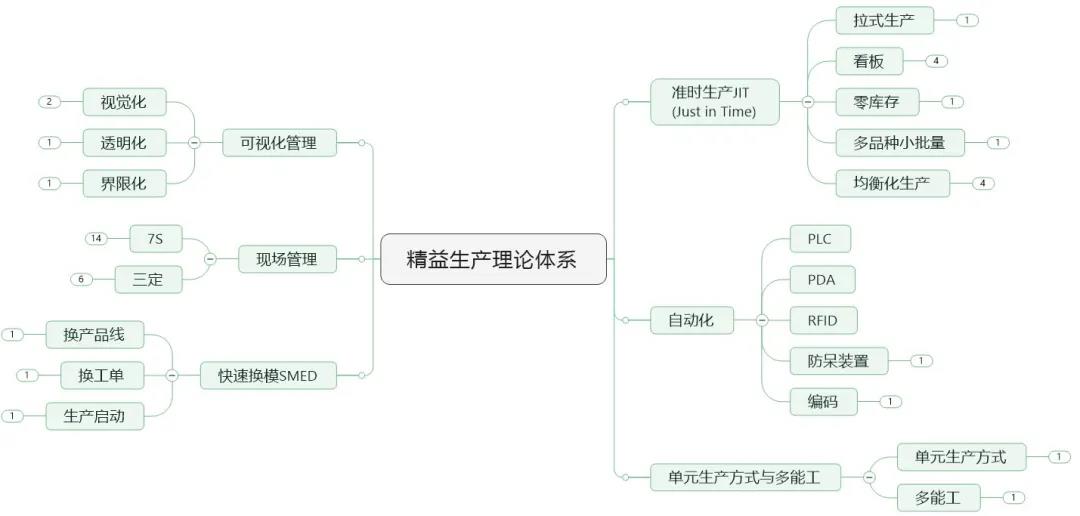

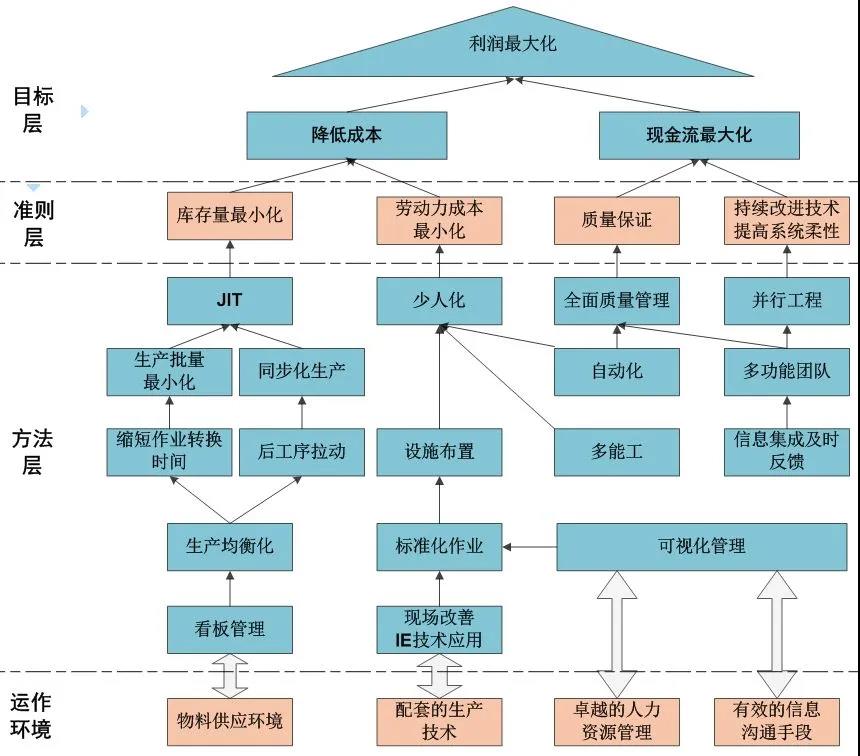

精益生产理论体系中包含了准时生产、自动化、单元生产方式与多能工、快速换模SMED、现场管理、可视化管理等部分,智能制造的实现也参考了其中的自动化、快速换模、可视化管理等模块。

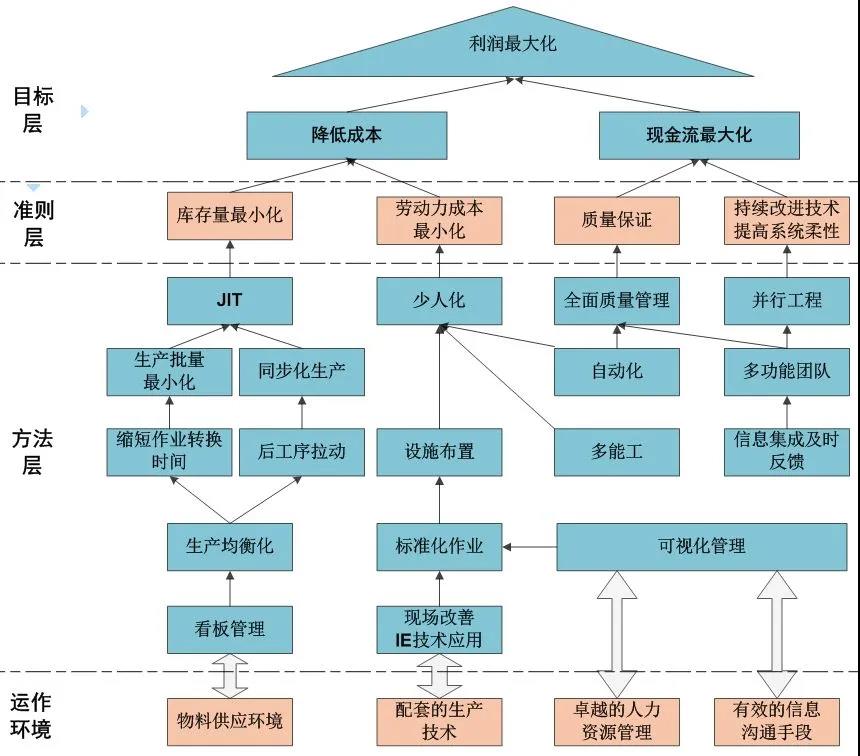

2.精益屋

实现精益生产理论体系的方法就是搭建企业自己的精益屋,精益屋包含目标层、准则层、方法层和运作环境共四层。运作环境是精益屋的地基,包括人、机、料、法、环等方面,方法层是构建精益屋的砖瓦,准则层是精益屋的承重梁,方法层围绕四大承重梁层层搭建,构成了精益屋的主体,目标层是精益屋的屋顶,通过降低成本和现金流最大化来实现最终的利润最大化。

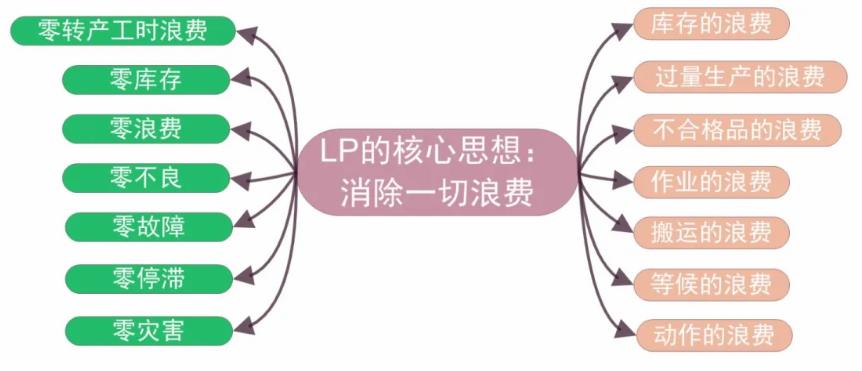

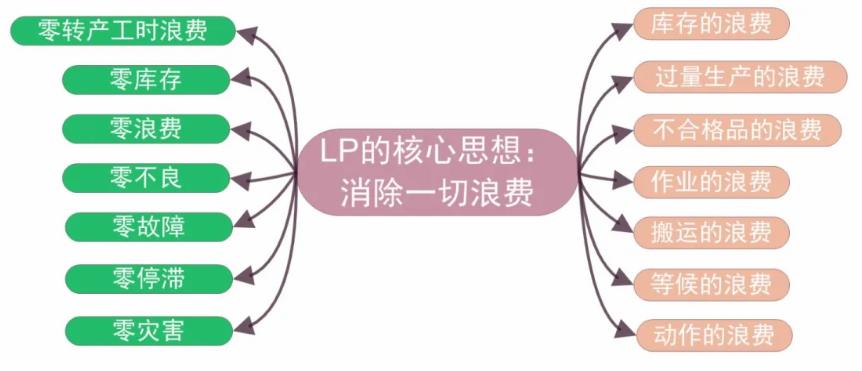

3.精益生产的核心思想

上述精益屋不一定适用所有企业,比如流程型制造或者以计划型生产为主的制造企业,但是我们可以围绕精益生产理论的核心思想,取其精华,形成适用于自己企业的精益生产方式。

消除一切浪费是精益生产的核心思想,TPS的创始人大野耐一曾说过“减少一成的浪费就等于增加一倍的销售额”,在10%固定利润的前提下,要想将利润提升一倍,要么将基数(即销售额)增加一倍,要么从90%的成本中缩减10%的成本。销售额增加一倍会在市场饱和的情况下导致产能过剩和库存积压,对企业长期发展不利。

成本结构中存在大部分的增值活动,是生产产品过程中必不可少的环节,而我们减少10%成本的前提就是识别非增值活动,包括马上可以消除的浪费和改变条件可以消除的浪费。

二、基于LP的决策分析平台架构搭建

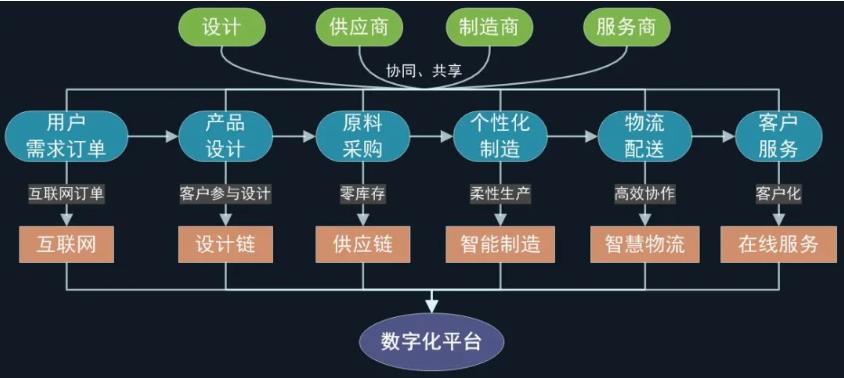

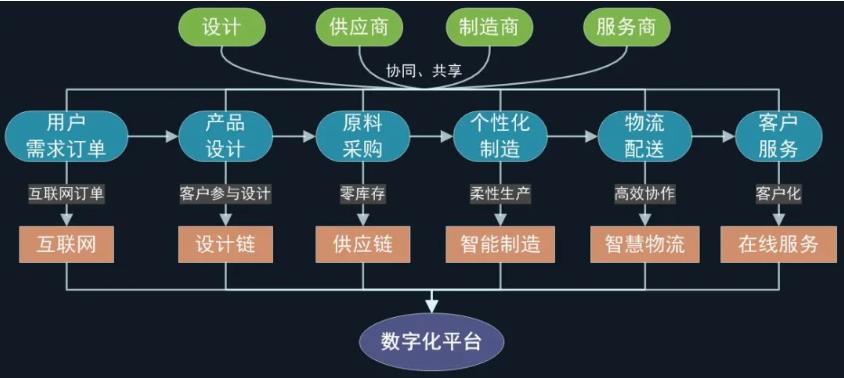

1.打通双向数据链路

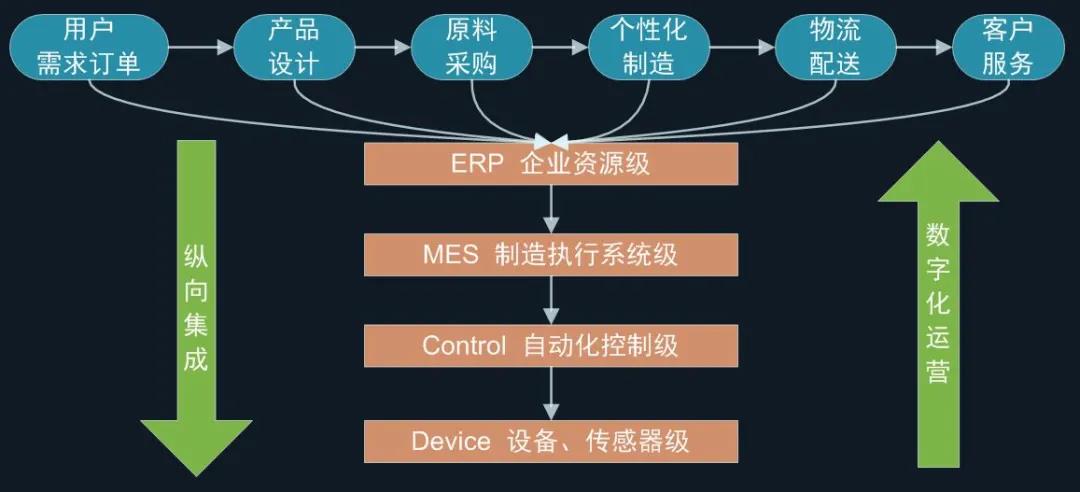

在整个供应链环节中融合精益生产理论思想,以客户个性化需求为导向的订单型生产模式逐步取代大批量推式生产模式、以零库存为目标的原料采购管理、以柔性生产为主的个性化制造方式、以消除搬运等候浪费为目的的智能物流系统,构建横向集成的数字化平台。

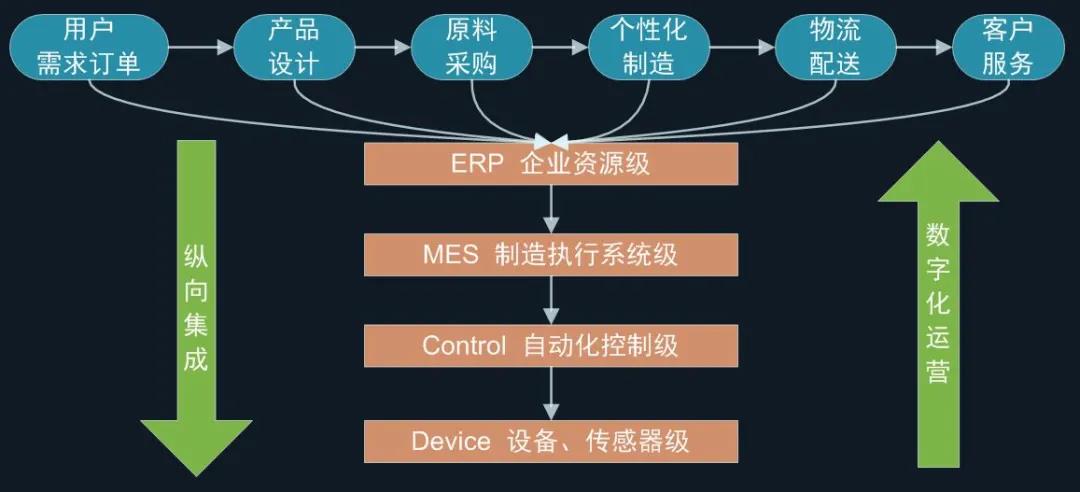

将上述所有环节的数据采集分为四个层级,分别为传感器级、自动化控制级、制造执行系统级、企业资源级,构建纵向集成的数字化运营体系。

2.IT实现架构

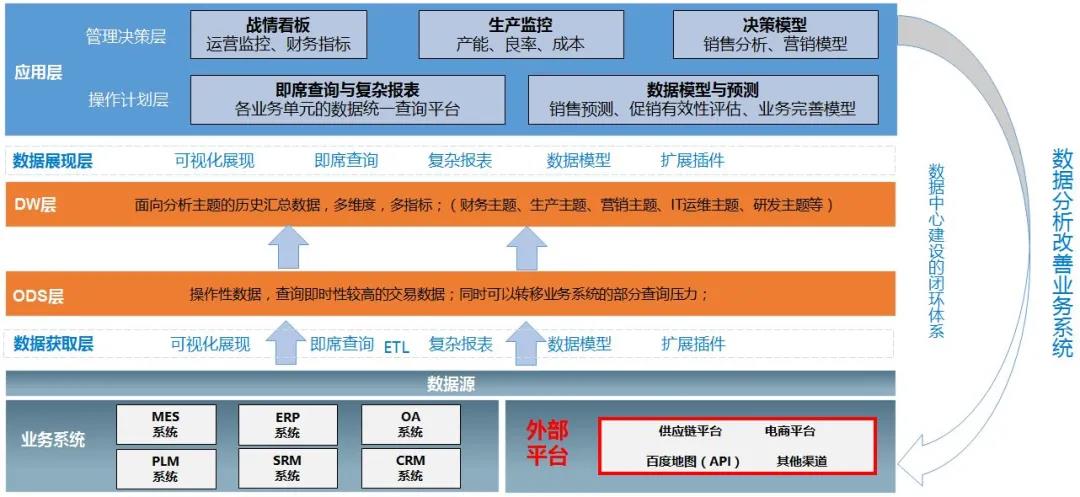

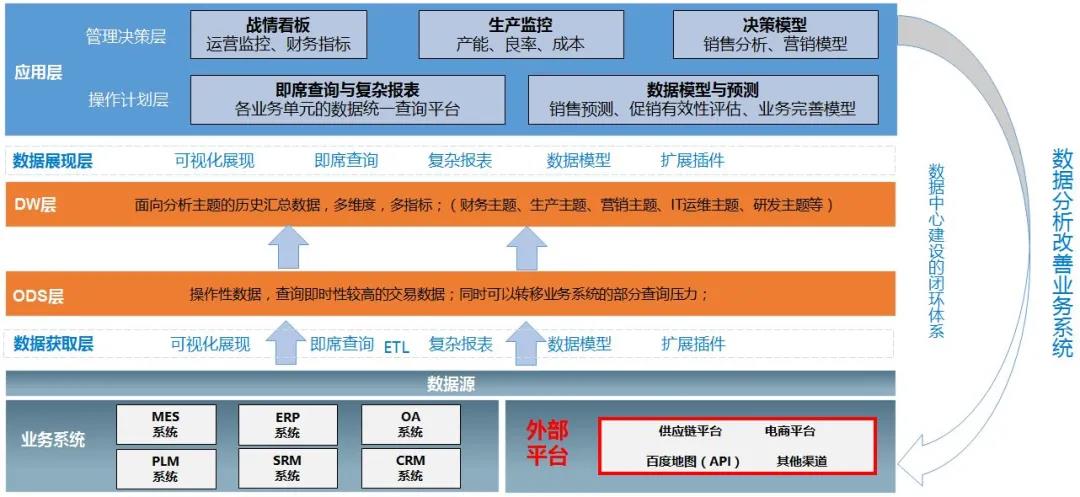

通过搭建开放共享的数字化平台,实现全过程的信息化管理,以“54321”协同管理模式提升供应链运营质量和效率,以信息化技术促进管理的全方位创新和提升。

打通各个业务系统间的数据壁垒,通过ETL工具进行数据的抽取、清洗、转化等操作,搭建ODS层(查询即时性较高的业务数据,转移业务系统查询压力)和DW层(面向分析主题的历史汇总数据仓库)。

三、基于LP的数据分析模型

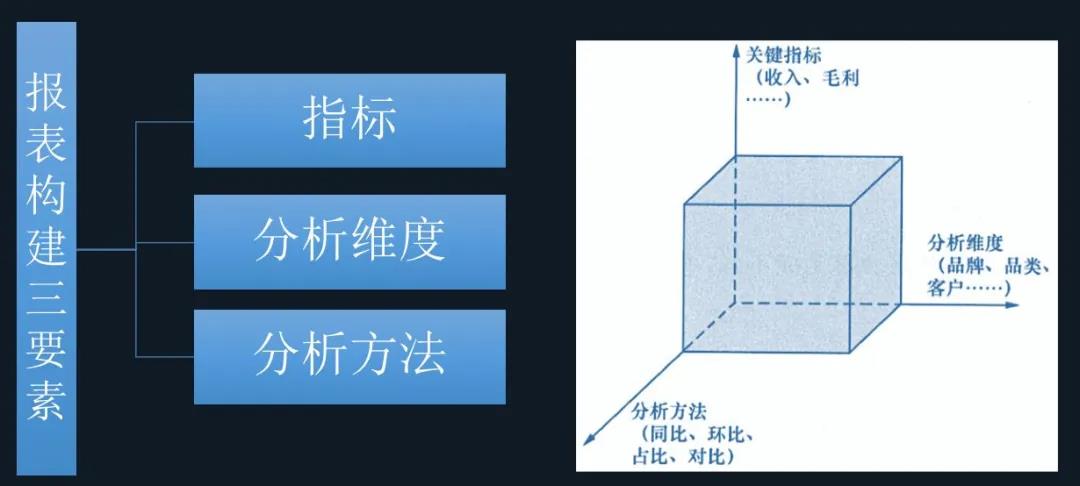

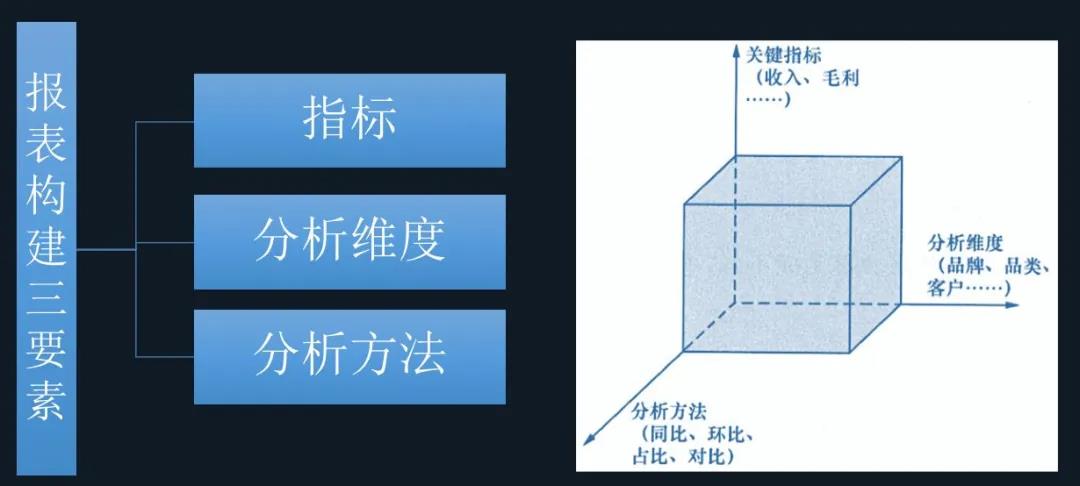

1.数据分析三要素

数据分析三要素包含指标、维度、分析方法,针对精益生产分析报表按照三要素梳理出分析结构,不仅对我们后期的报表制作有很大帮助,还可加深我们对业务逻辑的理解。

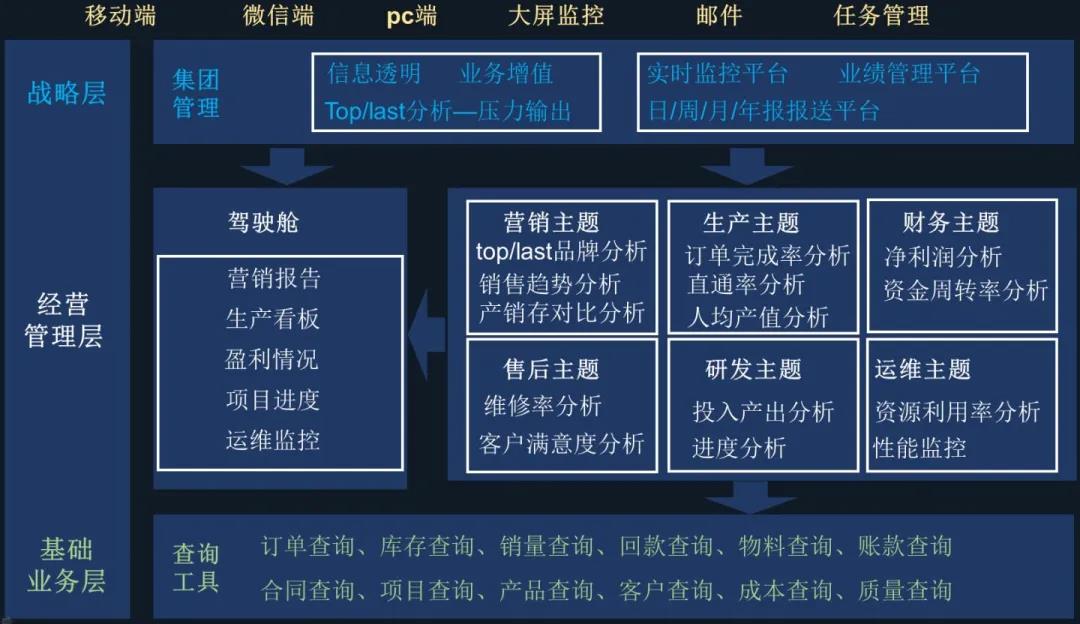

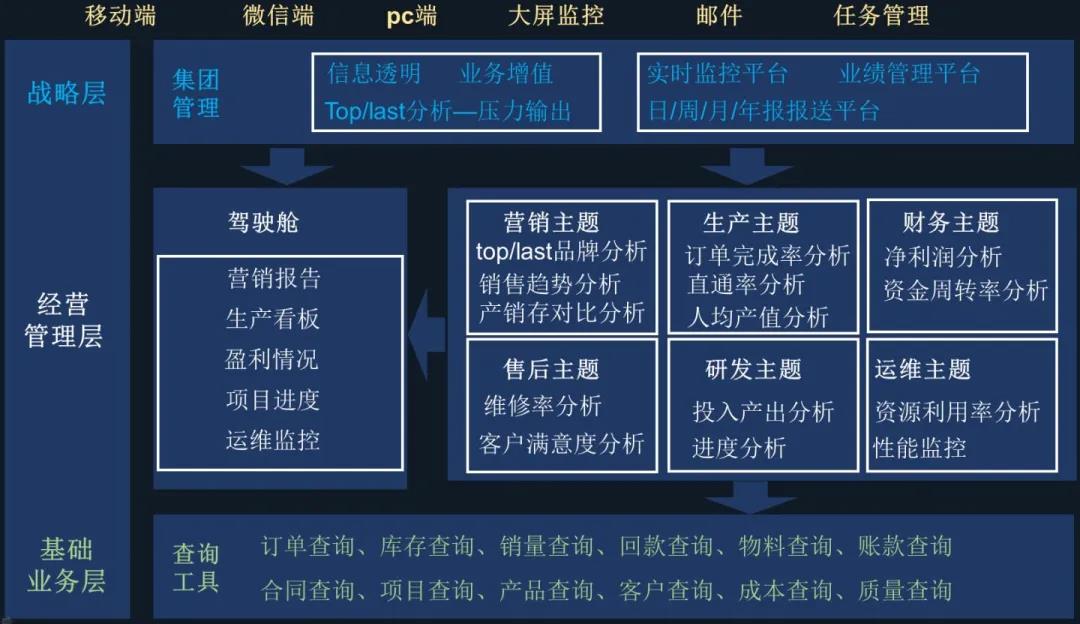

2.数据分析金字塔模型

采用金字塔模型搭建企业数据分析平台,按使用对象需求层级可分为企业级领导战略驾驶舱、各业务模块经营管理分析、基层业务人员数据查询。结构清晰且职责明确,在设计指标和报表时就会事半功倍,避免同一指标既要给领导看又要给业务人员看且他们需要的展现样式不同导致的矛盾。

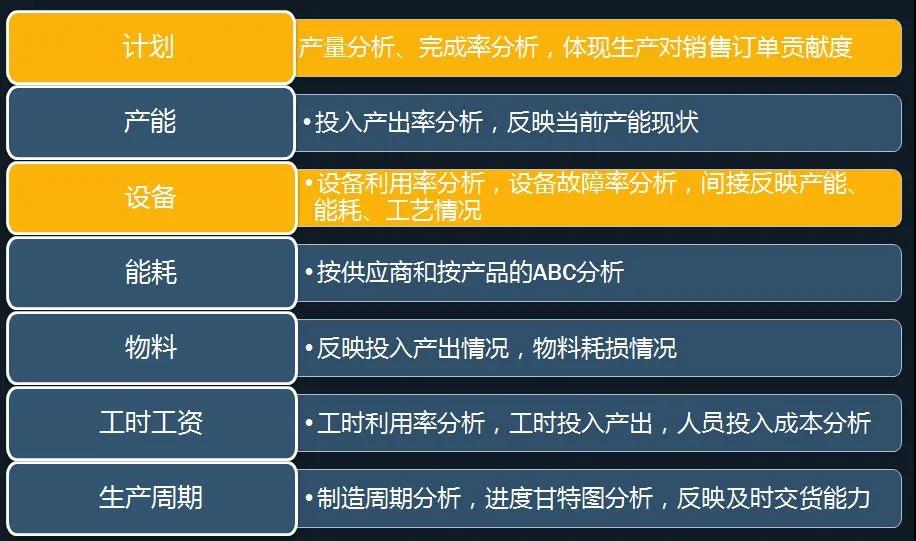

3.基于LP的数据分析模型

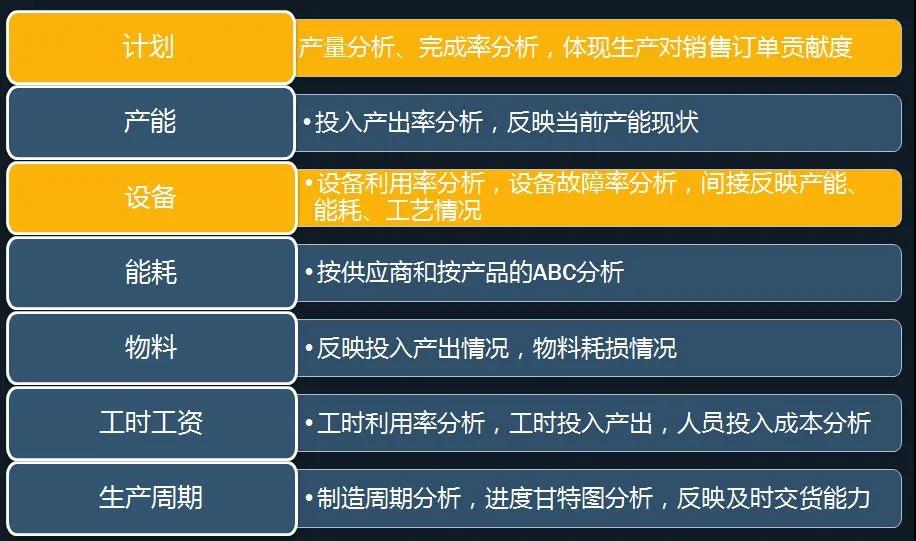

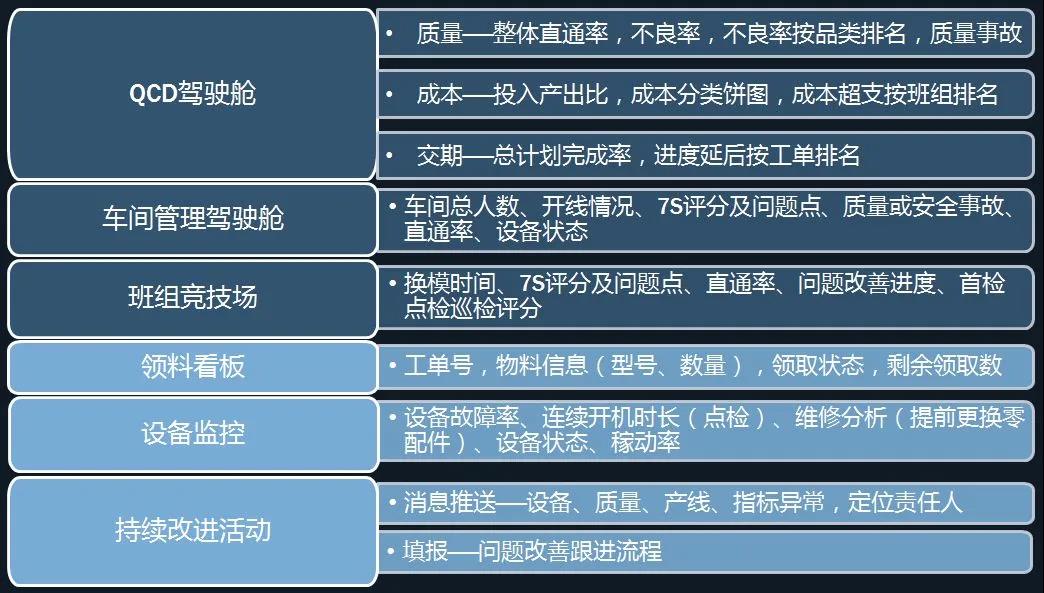

精益生产关注计划、设备、质量等,通过分析产能和计划,调节生产节拍,做到在客户需求时间点完成让客户满意的多少数量的产品,符合准时生产的思想;通过对设备的监控,做到设备最大利用率,避免闲置,对生产异常通过设备报警来实现,减少问题处理的等待时间,体现精益生产中避免浪费的思想;通过报表驾驶舱对产线直通率、不良品的实时监控,体现了精益生产中的可视化管理模块。

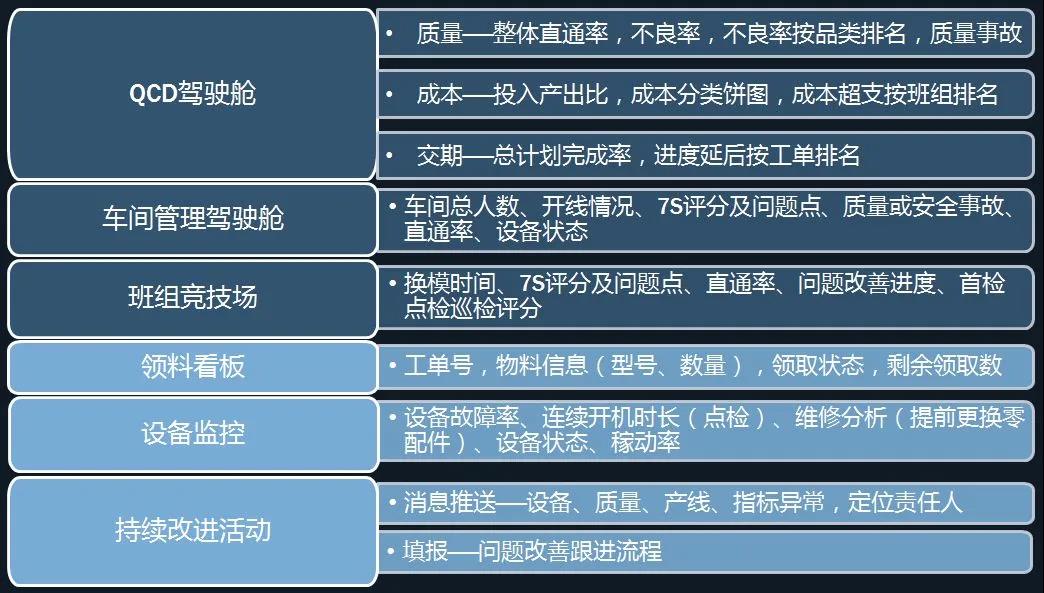

针对厂长级领导制作QCD驾驶舱,反馈生产三要素质量、成本、交期相关信息;针对车间主任制作车间管理驾驶舱,便于实时管理产线人员、开线情况、7S、生产情况等;针对班组间制作班组竞技场,创造良性竞争体系,实现自我管理。

四、基于LP的数据分析应用案例

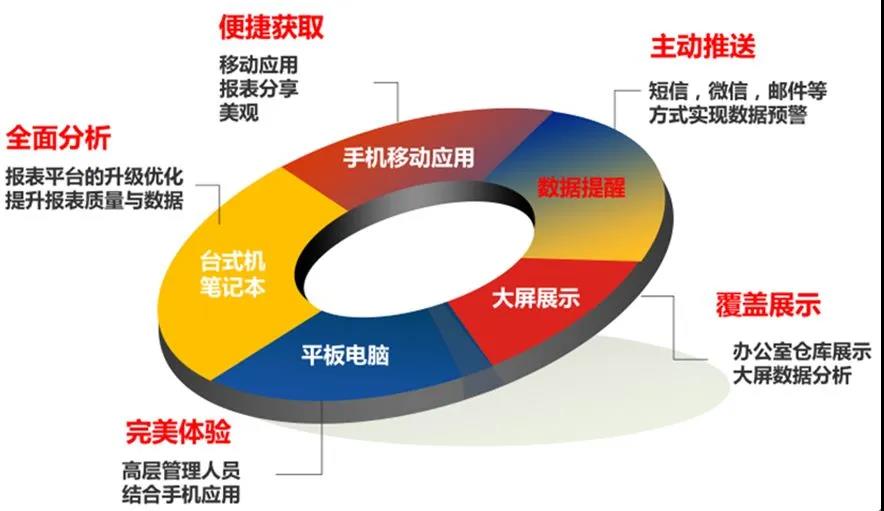

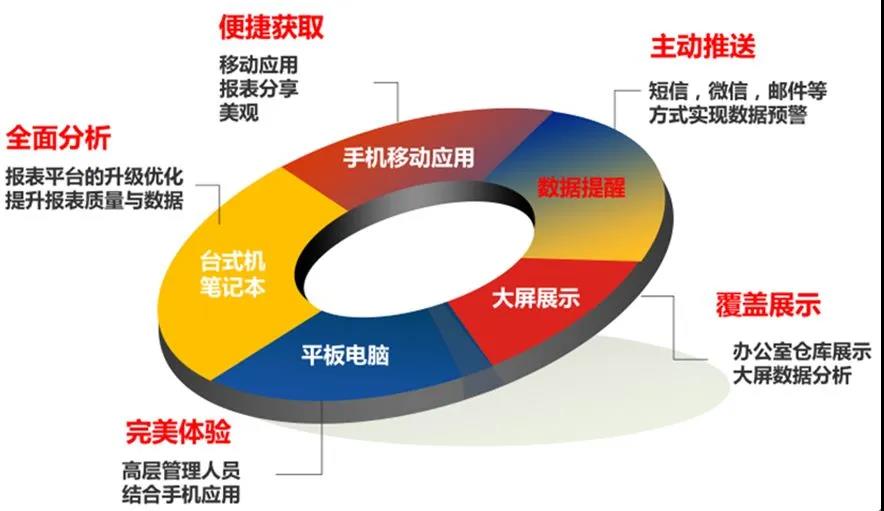

提供并支持多屏可视化应用方案,包括大屏展示、台式或笔记本、平板电脑、手机移动应用、数据移动提醒等,下面介绍一些基于帆软产品制作的数据分析报表案例。

1.大屏应用

制作QCD驾驶舱,监控生产车间实时情况,将设备状态、人员效率、报警信息、产能、良率等指标通过环形图、柱状图、折线图等方式展现,清晰明了,提高生产管理水平和问题处理及时性。

2.PC端应用

对成品备货进行追踪,对批量备货影响计划和库存周转的要责任到人,设定动态阈值,不断降低库存空间,提升库存周转率,体现了PDCA问题闭环和持续改进的管理理念。

TQM质量管控分析,区域、车间、生产线、产品、工段多层钻取分析,质量问题逐本溯源,责任到人。

3.移动端应用

厂长、车间主任巡视时,直接打开移动产线管理报表进行工作指导;晨会直接打开报表开会,复盘昨日生产情况,异常指标现场问责;生产管理者出差,实时掌握一线生产情况。

五、总结

精益生产的理论是有局限性的,针对不同类型的企业有不同的应用方式,其核心思想——消除一切浪费,却是适用于所有企业的,包括非生产制造型企业。推广施行精益生产理论的重点在于如何识别企业中的非增值活动并找到将其消除的方法。

很显然在目前的信息时代,借助类似于FineDataLink的这些工具,可以让企业加速融入企业数据集成和分析的趋势。备受市场认可的软件其实有很多,选择时必须要结合实际的情况。一般的情况下,都建议选择市面上较主流的产品,比较容易达到好的效果,就是帆软的数据集成平台——FineDataLink。

将上述所有环节的数据采集分为四个层级,分别为传感器级、自动化控制级、制造执行系统级、企业资源级,构建纵向集成的数字化运营体系。

将上述所有环节的数据采集分为四个层级,分别为传感器级、自动化控制级、制造执行系统级、企业资源级,构建纵向集成的数字化运营体系。

2.IT实现架构

通过搭建开放共享的数字化平台,实现全过程的信息化管理,以“54321”协同管理模式提升供应链运营质量和效率,以信息化技术促进管理的全方位创新和提升。

2.IT实现架构

通过搭建开放共享的数字化平台,实现全过程的信息化管理,以“54321”协同管理模式提升供应链运营质量和效率,以信息化技术促进管理的全方位创新和提升。

打通各个业务系统间的数据壁垒,通过ETL工具进行数据的抽取、清洗、转化等操作,搭建ODS层(查询即时性较高的业务数据,转移业务系统查询压力)和DW层(面向分析主题的历史汇总数据仓库)。

打通各个业务系统间的数据壁垒,通过ETL工具进行数据的抽取、清洗、转化等操作,搭建ODS层(查询即时性较高的业务数据,转移业务系统查询压力)和DW层(面向分析主题的历史汇总数据仓库)。

针对厂长级领导制作QCD驾驶舱,反馈生产三要素质量、成本、交期相关信息;针对车间主任制作车间管理驾驶舱,便于实时管理产线人员、开线情况、7S、生产情况等;针对班组间制作班组竞技场,创造良性竞争体系,实现自我管理。

针对厂长级领导制作QCD驾驶舱,反馈生产三要素质量、成本、交期相关信息;针对车间主任制作车间管理驾驶舱,便于实时管理产线人员、开线情况、7S、生产情况等;针对班组间制作班组竞技场,创造良性竞争体系,实现自我管理。

TQM质量管控分析,区域、车间、生产线、产品、工段多层钻取分析,质量问题逐本溯源,责任到人。

TQM质量管控分析,区域、车间、生产线、产品、工段多层钻取分析,质量问题逐本溯源,责任到人。